Uno de los principales retos sociales actuales consiste en la reducción de emisiones y gases contaminantes relacionados con el transporte. El crecimiento de las ciudades lleva asociado un incremento de vehículos, impactando negativamente en la calidad del aire. Las emisiones de gases contaminantes pueden reducirse optimizando el consumo de combustible de vehículos de combustión e incrementando el uso de vehículos eléctricos.

Desde el punto de vista de los materiales, se pueden realizar modificaciones que tengan un impacto directo en el consumo de combustible o un aumento de la autonomía en vehículos eléctricos. La sustitución de materiales actuales por materiales ligeros contribuirá a alcanzar los objetivos de emisión de CO2 marcados por la Comisión Europea para este año (Reglamento (EU) 2019/631).

Los composites termoplásticos son tendencia en el aligeramiento de peso en vehículos por varias razones a parte de su bajo peso. Los composites termoplásticos se definen como composites cuya matriz es un polímero termoplástico el cual es reforzado por fibras largas que pueden ser de carbono, vidrio, basalto, polímero o cualquier otro tipo de material, incluyendo fibras naturales. Sus principales beneficios son:

- Alta resistencia mecánica sin perder ductilidad: La incorporación de fibras de gran longitud permite obtener alta rigidez, sin comprometer la resistencia al impacto tal y como ocurre con el refuerzo con fibras cortas.

- Adaptables a diferentes procesos de fabricación: inyección, compresión o deposición automática de fibra.

- Tiempos de ciclo de fabricación cortos permitiendo altos volúmenes de producción.

- Combinación con otros materiales componiendo materiales híbridos de menor coste según los requisitos de cada pieza: sobre moldeo, compresión y soldadura son ejemplos de procesos que pueden emplearse para la formación de soluciones híbridas.

- Economía circular: la ventaja de los composites termoplásticos con respecto los tradicionales termoestables es que son fácilmente reciclables. Además, se puede emplear un polímero biodegradable como matriz e incluso como fibra de refuerzo, teniendo una solución totalmente sostenible.

Objetivo principal

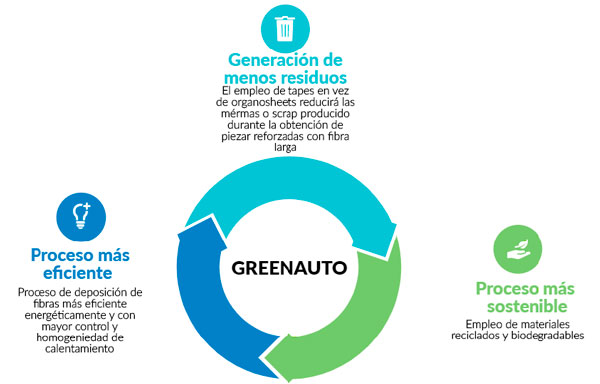

El principal objetivo del proyecto GREENAUTO consiste en desarrollar composites termoplásticos de fibra larga a partir de materiales poliméricos reciclados o biodegradables procesados por tecnologías eficientes energéticamente, los cuales permitirán obtener materiales sostenibles y económicos aumentando la competitividad del sector automoción y reciclado en la Comunidad Valenciana.

Objetivos secundarios

- Selección de materias primar recicladas adecuadas según su disponibilidad, propiedades reológicas para impregnar adecuadamente las fibras y propiedades mecánicas. Para ello se cuenta con la experiencia de ACTECO y ESLAVA.

- Definición de los requisitos que deben cumplir los materiales para su uso en diferentes partes del automóvil, incluyendo emisiones si se trata de piezas de interior. Para ello AIMPLAS cuenta con la experiencia y colaboración de FAURECIA, FAPERIN e INDUSTRIAS ALEGRE.

- Estudio de la deposición de fibras por métodos innovadores y más efectivos económicamente. Para ello se cuanta con la colaboración de Addcomposites, empresa puntera en nuevos sistemas innovadores de deposición de fibra.

- Optimización de la producción de piezas reforzadas por moldeo por sobre-inyección o compresión.

- Control de las propiedades finales de los composites por la adición de aditivos susceptores, compatibilizantes o aditivos funcionales.

<

<Principales innovaciones de GREENAUTO

Empresas participantes

Empresas participantes

Resultados

Resultados

Piezas de automoción ligeras a partir de composites termoplásticos de fibra larga con las siguientes características y beneficios para las empresas del sector:

- Altas prestaciones mecánicas

- Producidas a partir de materiales sostenibles

- Económicamente viables

- Producidas mediante una tecnología innovadora con menor coste energético y mayor control del proceso

- Reducción de emisiones de CO2 gracias al bajo peso de las piezas

Se estima que el mercado de termoplásticos de fibra larga (LFT) crecerá desde USD 3.28 mil millones en 2016 a USD 5.55 mil millones en 2022, a una tasa compuesta anual de crecimiento del 9.29% de 2017 a 2022, debido al uso creciente de termoplásticos de fibra larga en las industrias automotriz y de bienes de consumo. Además, estos desarrollos pueden trasladarse a otros sectores como el ferroviario, aeronáutico, naval, construcción, eléctrico-electrónico, etc. La figura 4 muestra los sectores en los que los composites de fibra larga se están aplicando.

Sistema innovador de deposición de tapes a servicio de las empresas de la Comunidad Valenciana. Durante parte de la duración del proyecto AIMPLAS colaborará con Addcomposites en la deposición de fibras con la tecnología humm3.

Tras la difusión y contacto con las empresas podrán asistir a las pruebas que se realizarán en la planta piloto de AIMPLAS con el fin de valorar la tecnología y poder sopesar su incorporación en los procesos actuales de fabricación de vehículos.

La reducción de residuos en comparación con el empleo de organosheets, el bajo consumo energético y el preciso control del proyecto hacen que sea una tecnología muy interesante para las empresas de automoción de la Comunidad Valenciana y AIMPLAS les proporcionará y facilitará acceso a la misma.

Materiales reciclados para el sector automoción con alto valor añadido. La Comisión Europea lanzó la Circular Plastics Alliance en diciembre de 2018 para ayudar a las cadenas de valor de los plásticos a impulsar el mercado de la UE de plásticos reciclados a 10 millones de toneladas para 2025. Dentro de esta cadena de valor se encuentra la industria de la automoción.

Muchas empresas del sector han firmado la declaración en la que se comprometen a aumentar el contenido de plástico reciclado (no industrial) en sus componentes. AIMPLAS, como líder del grupo de trabajo de R&D de automoción, es consciente de la agenda marcada por las empresas participantes y qué líneas de I+D deben llevarse a cabo para alzar los objetivos de 10 millones de toneladas de plástico reciclado en 2025.

Uno de los principales factores es obtener una materia prima constante y de alta calidad. El refuerzo de polímeros reciclados con fibras largas hará posible la obtención de piezas de altas prestaciones mecánicas y alto valor añadido.

En los medios

En los medios

Proyecto Greenauto

Proyecto Greenauto

Nº Expediente: IMDEEA/2020/13

PROGRAMA: PROYECTOS DE I+D EN COOPERACIÓN CON EMPRESAS

ACTUACIÓN: IMDEEA-PROYECTOS DE I+D EN COOPERACIÓN CON EMPRESAS

PROYECTO: GREENAUTO - Desarrollo de composites termoplásticos de fibra larga a partir de plásticos reciclados de origen post-consumo y polímero biodegradables para el sector automoción.

ENTIDAD BENEFICIARIA: AIMPLAS, INSTITUTO TECNOLÓGICO DEL PLÁSTICO

SUBVENCIÓN CONCEDIDA: 188.125,00 EUR